Los materiales de conector adecuados para maximizar la durabilidad

El agua también tiene el potencial de crear una corrosión dañina. La mayoría de nosotros estamos familiarizados con la corrosión en forma de óxido de hierro, también conocido como herrumbre, que se produce por la presencia de agua y oxígeno.

Por este motivo, pocos conectores utilizan hierro o acero como parte de su construcción. Sin embargo, la oxidación no se limita a los materiales ferrosos.

El aluminio es un material popular en las carcasas de conector, especialmente en productos destinados a proyectos militares y aeroespaciales.

Se trata de un elemento fuerte, ligero y conductor de la electricidad. El aluminio se une fácilmente con el oxígeno, formando una capa de óxido de aluminio en la superficie.

No obstante, si el óxido de aluminio se expone a productos químicos corrosivos, como los que se encuentran en la lluvia o el agua de mar, su capa protectora se destruirá, exponiendo el aluminio que se encuentra debajo y provocando daños a largo plazo al cuerpo del conector.

El aluminio se puede salvaguardar de la corrosión con galvanoplastia. Sin embargo, los cuerpos de conector suelen necesitar ser conductores para dotar de protección a las señales eléctricas internas y los diseñadores deben elegir el revestimiento correcto para su aplicación a la hora de brindar protección ambiental y apantallado.

Otros materiales son más resistentes a la corrosión. A menudo, el acero inoxidable y el bronce naval (normalmente una aleación de níquel, aluminio y bronce), se emplean en aplicaciones expuestas al agua del mar, pero ambas opciones son pesadas y costosas.

Los materiales plásticos ofrecen alternativas más asequibles y ligeras, pero presentan otros desafíos.

Los equipos electrónicos deben trabajar en entornos llenos de radiación electromagnética.

Muchas fuentes, desde las comunicaciones por radio hasta las emisiones no deseadas de cables largos, generan radiación, incluyendo interferencias electromagnéticas (EMI) o interferencias de radiofrecuencia (RFI).

Con la misión de protegerse contra las EMI, los equipos electrónicos cuentan con blindaje conductor. Los plásticos no proporcionan la conductividad eléctrica necesaria para la protección contra las EMI, por lo que los diseñadores deben tener en cuenta esta limitación.

Las temperaturas extremas afectan a los materiales electrónicos. Los equipos pueden rendir en las condiciones invernales del norte de Canadá o al calor de África ecuatorial.

Diversos materiales de goma y plástico son frágiles a bajas temperaturas, mientras que otros se vuelven blandos a altas temperaturas.

Esto se complica aún más porque algunos plásticos se vuelven inestables cuando se exponen a la radiación ultravioleta (UV) de la luz del sol durante períodos prolongados.

Los conectores destinados a proyectos al aire libre, por tanto, utilizan materiales como la poliamida para ofrecer la mejor combinación de resistencia, temperatura operativa y resistencia a la radiación UV.

Conectores para entornos adversos circulares vs. rectangulares

Incluso la forma del conector puede desempeñar un papel importante e influir en su idoneidad ante condiciones difíciles.

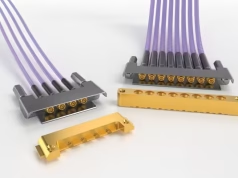

La amplia gama de conectores sellados o robustos disponibles suele tener un diseño circular o cilíndrico y esto no es casualidad.

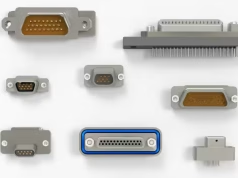

A pesar de que múltiples conectores rectangulares son satisfactorios para aplicaciones industriales o condiciones hostiles, los conectores circulares tienen ciertas ventajas.

El diseño cilíndrico es físicamente fuerte y resistente a los golpes y las vibraciones que se producen comúnmente en entornos difíciles. Resulta relativamente fácil impermeabilizar un conector circular mediante juntas tóricas.

Si la carcasa es metálica, proporcionará un blindaje de 360° para prevenir las EMI, y su forma circular simplifica el montaje de cables, ya que la mayoría de los cables también son redondos.

Como resultado, muchas especificaciones de conector militar son circulares y los usuarios las consideran la solución definitiva para entornos adversos.

Estos modelos ofrecen alto rendimiento en algunos de los lugares más difíciles del planeta, pero hay que pagar un precio por seleccionar conectores de grado militar: los conectores circulares militares tienden a ser voluminosos y para garantizar sus prestaciones se tienen que fabricar con materiales de la más alta calidad (y más costosos).

Tabla 2: Materiales comúnmente usados para conectores para entornos adversos

| Material | Resistencia a la corrosión | Resistencia | Rango de Temperatura | Aplicaciones Comunes |

|---|---|---|---|---|

| Acero inoxidable (316L, 304) | Excelente | Alta | -200 ˚C a 800 ˚C | Marina, procesamiento de alimentos, médica, aeroespacial, industrial |

| Latón (plateado o sin platear) | Moderada (mejor con recubrimiento) | Media | -100 ˚C a 200 ˚C | Automatización industrial, conectores de uso general |

| Aluminio (anodizado o electrochapado) | Buena (con recubrimiento) | Alta | -200 ˚C a 600 ˚C | Aeroespacial, militar, automotriz, conectores ligeros |

| Titanio | Excelente | Muy alta | -250 ˚C a 600 ˚C | Aeroespacial, fondos marinos, médica, ambientes extremos |

| Bronce marino (bronce con níquel, bronce de aluminio – NAB) | Excepcional (especialmente en agua salada) | Alta | -200 ˚C a 300 ˚C | Marina, offshore, construcción naval, petróleo y gas |

| Plástico (PEEK, PPS, nailon, PVC, poliamida) | Varía (de moderada a muy buena) | Media | -50 ˚C a 250 ˚C (dependiendo del material) | Plantas químicas, médica, electrónica de consumo, aplicaciones ligeras |

| Aleaciones de níquel (Inconel, Monel) | Excepcional | Muy alta | -250 ˚C a 1000 ˚C (dependiendo del material) | Altas temperaturas, offshore, procesamiento químico |

El mundo industrial cuenta con muchas alternativas asequibles a los conectores militares de alto rendimiento. Algunas de ellas comparten una herencia común con los conectores militares, pero son menos costosas debido al uso de carcasas de plástico, diseños compactos y características de facilidad de uso que pueden ofrecer los conectores comerciales o industriales.

No todas las aplicaciones demandan la protección completa de los componentes de grado militar: muchas soluciones de alta calidad aportan la fiabilidad y las prestaciones necesarias. Tras una evaluación cuidadosa de los factores ambientales, los diseñadores pueden elegir el conector más adecuado para cada aplicación.

AVNET Abacus posee un amplio catálogo de soluciones en conectores para entornos adversos.

Por ello, si está interesado en obtener más información de estos productos, por favor, visite el apartado “Pregunte al Experto” de la página web. O si prefiere abordar los requisitos de un proyecto específico con uno de nuestros ingenieros de aplicaciones de campo (FAE) en su propio idioma, póngase en contacto con sus profesionales.

#conectores, #AVNET Abacus, #rugerizados, #corrosión, #agua, #impermeables